摘 要: 为了在具有不同负荷的压气机叶栅的初始设计过程中选取最大厚度位置,采用数值方法对在不同折转角的高亚音来流条件下对扩压叶栅进行了大量的系统性研究,分析了最大厚度位置、折转角以及稠度 3 个叶栅几何参数对叶栅变冲角特性以及对最小损失冲角下的叶栅气动性能的影响规律。基于大量叶栅样本建立数学模型,用来定量描述最小损失冲角,以及最小损失冲角下的总压损失系数和扩压因子等气动性能参数与叶栅几何参数之间的依变规律; 基于该数学模型,绘制了性能参数依变关系图谱,并分析改变最大厚度位置带来的损失收益; 给出不同设计条件下最大厚度位置的最优选择图谱,为高负荷叶栅设计提供可靠的叶型参考数据。结果显示最大厚度位置的选择对高负荷扩压叶栅叶型设计来说影响显著,最优的最大厚度位置位于 20% ~ 35% 相对弦长位置。随着折转角和叶栅扩压程度升高,最优最大厚度位置提前,且带来的损失收益显著提高。

关 键 词: 高亚音压气机; 叶型设计; 预测模型

引 言

随着级负荷增加,边界层分离尺度增大,涡系结构变得更加复杂[1]。为了获得良好的性能,高负荷航空发动机压气机的转子和静子叶栅均需要进行流动控制。由此,低反力度设计方法被提出[2 - 4]。对于低反力度高负载级,静子入口马赫数和静压升系数均显著增加。高亚音入口大折转角叶型设计成为一个巨大挑战[5]。

在早期的叶型研究中,Koller 等人[6]认为控制良好的前加载叶型可以促进转捩,避免强烈的层流分离,通过减小压力梯度和吸力面中后部载荷,可获得良好的性能。这是因为随着最大厚度位置前移,吸力面的峰值速度位置也向前移动。当边界层很薄时,压力梯度较大; 随着边界层增厚和到达临界状态,速度梯度变弱,这有利于边界层稳定[7]。

因此,有必要探索选择最大厚度位置的通用规则,以及最大厚度位置与关键几何参数和叶栅性能的相关关系。

在航空发动机压气机设计中,稠度和折转角是初步设计中的关键几何参数,决定了叶栅的扩压程度。早期的 NASA 研究报告指出,稠度和折转角对气流折转、叶片负荷和工作范围有显著影响[8]。在初始设计和通流设计中都需要经验性的稠度选择[9 - 10],因此,研究用于多级轴流压气机通流计算的包含稠度的性能预测模型很有必要。Bruna 等人[11]建立了包含入口气流角、入口马赫数、轴向密流比、雷诺数和稠度的叶型损失模型。针对 NACA65 叶型,Xu 等人[12]建立了包含展弦比、稠度、马赫数和折转角的用于弯叶片的性能预测模型。为进一步发展压气机初始设计,探索最大厚度位置匹配叶栅关键参数的选取规则,本文研究了最大厚度位置( e /b) 、折转角( θ) 以及稠度( σ) 与叶栅气动性能参数的相关关系。在此过程中使用了基于模型的定量研究。最终为具有不同设计需求的设计者提供了最大厚度最佳位置的数据库,可作为参数选取工具。

1 计算模型与数值方法

平面叶栅原型是某三级高负荷压气机的中间级静叶,叶片造型采用本课题组自有造型程序。叶型成型方法有两种: 一种是用不同形式的曲线生成叶型的中弧线和厚度分布规律,然后将叶型的厚度叠加于叶型中弧线上形成包络线,得到叶型的吸力面和压力面型线; 另一种是直接由一段或多段曲线相连,并直接给出压力面和吸力面上的控制点约束生成型线。本文叶型成型方法采用的是叶型中弧线叠加叶型厚度分布的方法,基于高次多项式组合的形式控制二维叶型的生成。

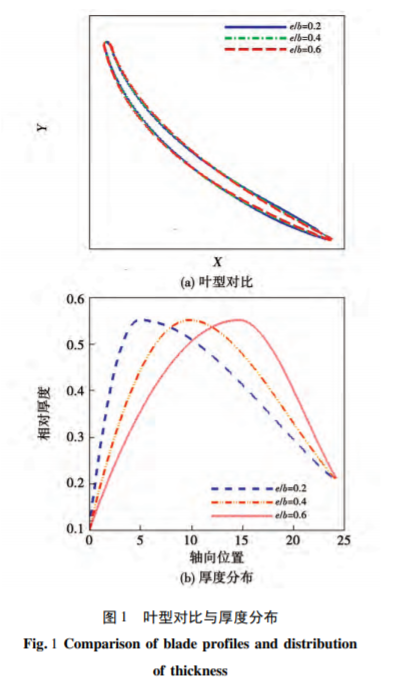

最大厚度位置选择 0. 2,0. 3,0. 4,0. 5 和 0. 6 相对弦长位置,选取折转角为 35°,40°,44°以及 46°,稠度取值为 1. 25 ~ 2. 05。几何参数如表 1 所示。图 1 为 40°折转角下具有不同最大厚度位置的叶型,以及叶型轴向厚度分布。将计算方案中的几何参数进行组合,并对每一个叶栅进行变冲角计算,得到最小损失冲角。

采用 ANSYS CFX 流体动力学数值分析软件进行数值计算,湍流模型采用 Shear Stress Transport 模型,转捩模型采用 γ - θ 模型。求解时对流项选取高精度差分格式,以此保证计算精度。第一层网格宽度设定为 10 - 6 m,计算结果壁面的 Y + 值不超过 4,满足求解要求。边界条件给定入口总温 440 K、总压 430 kPa,气流角方向,来流湍流度 5% 和出口流量条件,保证入口马赫数 0. 8 不变。网格划分采用 NUMECA 软件的 IGG /AutoGrid5 模块生成 H - O - H 型结构化网格,数值方法在文献[14]验证。

2. 1 冲角特性

图 2 给出不同稠度和最大厚度位置下的叶栅变冲角特性。由图可以看出,随着稠度增加,损失特性线向右上方移动,而扩压因子特性线整体向右平移。此时,最小损失冲角以及此冲角下的总压损失和扩压因子均随稠度的增大而增加。此外,随着最大厚度位置前移,正冲角范围显著拓宽且相应的总压损失降低。随着最大厚度位置后移,最小损失冲角以及此冲角下的扩压因子降低,总压损失升高。

2. 2 总体性能

选取最小总压损失冲角 io 下的总压损失系数 ( ωo ) 和扩压因子( Do ) 作为性能参数研究对象,探讨包含稠度( σ) 、最大厚度位置( e /b) 以及折转角( θ) 在内的几何参数对叶栅总体性能的影响规律。

图 3 为性能参数受稠度的影响趋势。由图可知,随着稠度增加,最小总压损失线性增加,扩压因子在小折转角( θ = 35°、40°) 时变化趋势呈二次曲线,在大折转角( θ = 44°、46°) 时增长不显著。

图 4 为性能参数受折转角的影响趋势。由图可知,随着折转角增加,最小总压损失先减小后增加,总压损失最低的折转角为 40°。扩压因子随着折转角增加线性增加。

图 5 为性能参数受最大厚度位置的影响趋势。由图可知,最小总压损失和扩压因子随最大厚度位置的变化趋势均 呈 二 次 曲 线,但曲线的形状有差异。

2. 3 模型建立与误差分析

基于以上研究,可用二次多项式模型拟合 io、 ωo、Do等与 σ、θ、e/b 的相关关系,并可用公式( 6) 描述。变量 X = xi ,表示叶栅几何参数( σ,e /b,θ) ,变量 N 表示输入参数的数量,变量 F 表示性能参数 ( ωo,Do ) 。变量 a、b、c 表示模型系数。拟合结果的判别系数大于 0. 96,拟合结果达精度要求。

2. 4 模型应用

由于设计过程中折转角往往是确定的,因此需要研究满足既定折转角设计目标的稠度和最大厚度位置选择的匹配关系。

图 7 为损失云图与扩压因子等值线。可以看出随着折转角升高,总压损失和扩压因子升高。当折转角为 46°时,总压损失升高最显著,此时扩压因子已达到 0. 55 的极限负荷情况。对于确定的折转角来说,高总压损失区存在于大稠度( σ≥1. 8) 以及较靠后的最大厚度( e /b≥0. 4) 位置区域,低总压损失区为小稠度( σ≤1. 6) 以及较靠前的最大厚度位置( e /b≤0. 4) 区域。当折转角不变时,总压损失系数受稠度影响相较于最大厚度位置来说更显著: 随着稠度增加,总压损失明显增加; 随着最大厚度位置前移,总压损失先减小再增加。扩压因子受最大厚度位置影响更显著,总体上来说随着最大厚度位置前移,扩压因子升高。当折转角和最大厚度位置不变时,稠度增加扩压因子变化不大。

相关知识推荐:sci收录的动力学方向的期刊

在确定的稠度以及折转角条件下,最高总压损失常发生在最大厚度位置 0. 6 的方案中。因此,将每一个稠度以及折转角取值条件下的最大厚度位置为 0. 6 的方案作为基准,采用总压损失的相对变化量来衡量这一稠度以及折转角取值组合下的其他最大厚度位置方案相对于基准方案的损失降低情况 ( 也称为损失收益 δωo ) 。

图 8 为在确定折转角( 35°和 46°) 下,总压损失系数、扩压因子、静压升系数以及损失收益随着稠度和最大厚度位置的分布情况。由图可以看出,在大折转角高负荷叶栅( θ = 46°) 中,通过最大厚度位置的合理选取获得的损失收益更高,可达到 14% 。也就是说,对于高负荷叶栅来说,最大厚度位置选取的重要性和收益均更为显著。

以 46°折转角为例,对于每一个稠度,均存在一个最大厚度位置,使损失收益最高,也即总压损失系数最低。此最大厚度位置成为这一折转角和稠度取值组合下的最优最大厚度位置。将折转角 46°条件下所有稠度的最优最大厚度位置方案连线,形成 46°折转角最优方案曲线,名为( δωo ) max,θ = 46°,如图 8 所示。此曲线上的最大厚度位置为在折转角 46°时,最大厚度位置匹配稠度的选取结果。可以看出随着稠度增加,最优最大厚度位置前移,损失收益增加。与小折转角( θ = 35°) 对比,可以发现在大折转角下,最优最大厚度位置更靠前。也就是说,对于大折转角高负荷叶栅,需要更靠前的最大厚度位置来实现损失最低,此时也会获得更高的损失收益。

所有折转角下的最优最大厚度位置曲线组成最优最大厚度位置曲面,如图 9 所示。可以看出,随着折转角和叶栅负荷的增加,最优最大厚度位置带来的损失收益显著增加。对于确定折转角叶栅来说,在大稠度下选取最优最大厚度位置所带来的损失收益更高。由此可见,在高负荷叶栅中,优化最大厚度位置的选择效果显著。

图 10 展示的是最优最大厚度位置曲面上,总压损失系数、扩压因子、静压升系数等叶栅气动性能参数的分布情况。可以看出,当选取最优最大厚度位置时,总压损失系数总体上处于较低水平,基本不超过 3% 。低总压损失区处于小稠度和小折转角范围; 在大稠度和大折转角条件下,合理的最大厚度位置选取也可使总压损失保持在可接受范围内。

另外,随着折转角增加,叶栅的扩压因子和静压升系数也显著提高。因此低总压损失和高扩压就成为不可兼得的两个设计目标。图 10 同时给出损失分布和静压升系数分布,可以在目标的扩压水平下寻找损失最低的稠度和最大厚度位置匹配设计方案,例如选取静压升系数为 0. 5 等值线,在此曲线上选取使总压损失系数最低的稠度、折转角和最大厚度位置取值组合。也可以在低总压损失区域内寻求静压升系数最高的方案,例如在总压损失系数为 2% 的等值线上选取静压升系数最大的方案。当面对确定折转角的设计目标时( 以 44°为例) ,可在这一折转角等值线上选取总压损失最低或者静压升系数最高的稠度和最大厚度位置取值组合。这为设计者在进行高负荷压气机设计的初始设计和通流设计过程中提供有利参考。

3 结 论

本文研究了高亚音扩压叶栅几何参数( e /b,θ, σ) 对叶栅气动性能( Do,ωo,Cp2o ) 等的影响。数值研究表明,在最小总压损失冲角下,根据设计要求对最大厚度位置进行适当优化,可以显著降低总压损失水平。主要结论如下:

( 1) 通过数值仿真对大量的二维叶栅进行了数值模拟。结果显示,总压损失系数和扩压因子与稠度呈线性变化关系,随最大厚度位置的变化规律可用二次多项式表示。扩压因子与折转角呈线性变化关系,而总压损失系数随折转角的变化规律可用二次多项式表示。

( 2) 建立了气动性能参数的二次多元回归模型,在此基础上选择了最优最大厚度位置曲面,最优最大厚度位置位于 20% ~ 35% 相对弦长位置。随着折转角和叶栅扩压程度升高,最优最大厚度位置提前,且带来的损失收益显著提高。因此,最大厚度位置的选择对高负荷扩压叶栅叶型设计来说影响显著。

( 3) 建立了整个取值空间内的最优最大厚度位置数据库,并给出了相应的叶栅气动性能参数模型预测结果。为高负荷压气机设计的初始设计和通流设计过程提供有利参考。——论文作者:陶船斯嘉1 ,杜 鑫1 ,丁 骏2 ,周 逊1

参考文献:

[1] SUN S,CHEN S,LIU W,et al. Effect of axisymmetric endwall contouring on the high-load low-reaction transonic compressor rotor with a substantial meridian contraction[J]. Aerospace Science and Technology,2018,81( 10) : 78 - 87.

[2] QIANG X,WANG S,FENG G,et al. Aerodynamic design and analysis of a low-reaction axial compressor stage[J]. Chinese Journal of Aeronautics,2008,21( 1) : 1 - 7.

[3] SUN S,WANG S,CHEN S. The influence of diversified forward sweep heights on operating range and performance of an ultra-highload low-reaction transonic compressor rotor[J]. Energy,2019, 194: 116857.

[4] SUN S,WANG S,CHEN S. Design,modification and optimization of an ultra-high-load transonic low reaction aspirated compressor [J]. Aerospace Science and Technology,2020,105: 105975.

[5] ZHANG L,WANG S,CHEN S,et al. Unsteady simulation of a subsonic low-reaction aspirated compressor[J]. Proceedings of the Chinese Society of Electrical Engineering,2015,35 ( 15 ) : 3879 - 3885.

[6] KOLLER U,MONIG R,KUSTERS B,et al. Development of advanced compressor airfoils for heavy-duty gas turbines,part Ι: design and optimization[J]. Journal of Turbomachinery,2000,122 ( 3) : 397 - 405.

[7] SIEVERDING F,RIBI B. Design of industrial axial compressor blade sections for optimal range and performance[J]. Journal of Turbomachinery,2004,126: 323 - 331.

[8] BULLOCK R O,JOHNSEN I A. Aerodynamic design of axial-flow compressors[M]. Washington Scientific and Technical Information Division,National Aeronautics and Space Administration,1965.

[9] LAROSILIERE L,WOOD J. Aerodynamic design study of advanced multistage axial compressor[J]. NASA Report,2002,No. NASA TP 2002 - 211568.

转载请注明来自:http://www.lunwencheng.com/lunwen/lig/22193.html