摘要 5083铝合金广泛应用于船舶、高速列车等制造领域。为了解决激光焊接对这类合金存在的凹陷和咬边问题,采用5087焊丝作为填充材料,对4mm 厚的5083铝合金进行光纤激光焊接试验,分析了影响焊缝成形的主要因素,并对接头的组织、力学性能及断口特征进行了评价。研 究 结 果 表 明:与 自 熔 焊 相 比,填丝焊工艺参数为功率6kW,焊接速度7.5m/min,送丝速度4.5m/min,光丝间距1.0mm 时能够消除焊缝表面的凹陷及咬边缺陷,获得成形饱满,组织细小的焊缝。填丝焊接头抗拉强度平均值为304MPa,约为母材的88%,比自熔焊提高了6.17%左右;延伸率平均为5.43%,比自熔焊提高了52%。拉伸后断于焊缝,断口呈现典型的韧性断裂特征。

关键词 激光技术;光纤激光焊接;5083铝合金;显微组织;力学性能

1 引 言

5083铝 合 金 属 于 Al-Mg系 合 金,具 有 中 等 强度、良好的塑性、卓越的抗腐蚀性及焊接性能,广泛应用于舰船、高铁、汽车及飞机板的焊接件。焊接是铝合金应用面临的关键技术,也是实现当代交通工具节能、降耗的重要环节。目前该类合金的焊接主要采用电弧焊,但是焊接热输入量大、焊接效率低,焊后形变也较大[1,2]。

激光焊接作为一种先进高效的连接技术因其热输入精确可控、能量密度高度集中等特性对于控制铝合金焊接形变有极大的优势[2]。然而,研 究 发 现由于 Al-Mg合金自身的特点容易导致激光焊接过程中熔池剧烈波动及合金元素的烧损,从而产生气孔、焊缝下陷及咬边等成形不良的问题[3,4]。国 内 外研究人员也尝试通过工艺参数优化、采用双光束及填充焊丝等方式来改善这些焊接问题。结果证实合理的调配工艺参数能够改善焊缝的成形性能[5-7];采用双光束及深熔焊接模式可以避免工艺气孔的产生[7,8];填充焊丝能够降低接头的装配精度要求,且能够补充焊接过程中的合金元素的烧损,此外焊丝的熔入往往可以引入形核质点使焊缝组织细化,焊缝性能得以提升[9]。因此激光填丝 焊 接 技术将成为实现该类合金有效连接的一种趋势。

近几年随着加工用激光器的不断开发,新型光纤激光 器 较 传 统 CO2 及 YAG 激 光 器 而 言 效 率 更高、能耗更低、光束质量更高、性能更好并且免维护寿命更长,因此在激光加工领域将更具优势[10-12]。目前针对光纤激光焊接5083铝合金相关工艺及组织性能的研究还比较少,作者前期已针对光纤激光自熔焊工艺开展了一系列研究工作,针对工艺参数对焊缝凹陷及咬边问题的影响进行了工艺探讨,给出了焊缝中凹陷及咬边缺陷程度指标h值随焊接工艺参数(激光功率,焊接速度,离焦量)的变化趋势,指出采用零离焦、高功率和高速度能够最大程度的抑制焊接凹陷及咬边缺陷,获得质量相对较好的焊接接头[13]。在此基础上,本文尝试引入填充焊丝的方法进一步消除焊缝表面凹陷及咬边缺陷,优化焊缝成形,研究填充5087焊丝对焊缝成形的影响,对比分析填丝焊与自熔焊接头显微组织及力学性能的特点。

2 试验材料及方法

2.1 试验材料

试验材料为4mm厚5083-H116铝合金,焊丝选用直径1.2mm的5087焊丝,合金及焊丝的化学成分如表1所示。对接焊试样由两块板材构成,尺寸均为200 mm×100 mm×4 mm。材 料 的 屈 服 强 度 为235MPa,抗拉强度为342MPa,延伸率为12.5%。

2.2 试验方法

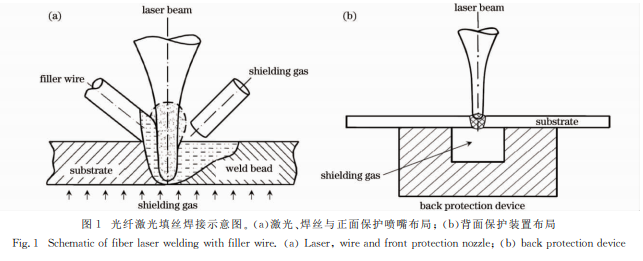

光纤激光填丝焊接5083铝合金试验布置如图1所示。试验采 用IPG YLS-6000光 纤 激 光 器,波 长为1.07μm,传输 光 纤 芯 径 为200μm,输 出 耦 合 准直镜的焦距为200mm,聚焦镜 焦 距 为300mm,焦斑直径为0.3mm。焊接正面保护气和背面保护气均采用 氩 气,流 量 分 别 为 15L/min 和 10L/min。当激光焦点在板材表面,定义光丝间距d 为激光焦点到焊丝轴线与板材表面相交的中心位置的距离,当激光和焊丝的轴线在板材表面以上无交点时,d为正值;当两轴线在板材上方交叉时,d为负值。

焊接前对试样进行表面处理,首先用丙酮去除试样表面油污,然后采用饱和 NaOH 溶液去除板材表面氧化膜,再用30%(体积分数)HNO3 溶液中和残留碱液,用流动水冲洗后,吹干,放入干燥箱,12h之后进行焊接试验。

焊后截取焊缝横截面制备金相试样经过机械研磨、电解抛光及腐蚀(电解液为高氯酸酒精溶液,体积比1:4,电压20~25V)后采用 OLYMPUSSZ61体式镜 、OLYMPUSGX51金相显微镜及日立S-3400N型扫描电镜(SEM)分析接头微观组织形貌。采用 FM-300e型硬度仪对接头硬度进行测试(载荷100g,加载时间15s),拉 伸 性 能 的 试 验 在 ZWICK-Z100型材料试验机上完成,并通过扫描电镜观察断口情况。

3 试验结果及分析

3.1 工艺参数对焊缝成形的影响

当激光功率,焊接速度和送丝速度等基本参数固定时,光丝间距对焊缝表面成形的影响如图2所示。从图中可以看出,光丝间距为-2mm 时,焊缝表面出现间歇性的隆起现象,成形不良;光丝间距为0时,焊缝表面鱼鳞纹波动程度较弱,没有明显的凹陷及咬边的缺陷,成形较好;光 丝 间 距 为1mm 时,焊缝表面光 亮,鱼 鳞 纹 均 匀 一 致,无凹陷及咬边缺陷,成形最佳;光丝间距继续 增 大 至2mm 时,焊 缝中可见未完全熔化的焊丝痕迹且局部铺展在焊缝的一侧,成形又变得很差。

采用高速摄像拍摄了一组不同光丝间距下焊丝熔化行为的特征照片,选取其中典型的三种焊丝熔化行为照片,如图3所示。从图中可以看出,光丝间距d为-2mm时,焊丝与激光轴线呈过度的交叉状态,受辐照焊丝熔化且在板材上方一定距离处逐渐形成较大的球状液滴,呈现出图中所示的一种悬空的球状过渡特征,随着时间的推移,液滴足够大时需要脱离焊丝下端滴入熔池中,导致熔池中突然汇入体积较大的液态金属,从而增大了熔池的波动程度,这种大液滴的周期性形成使得焊接过程的稳定性显著下降,导致十分不规则的焊缝成形。

图3中光丝间距d为1mm时,焊丝与激光轴线呈恰当的相交状态,激光与焊丝相距很近但并未被焊丝完全阻挡,焊丝一旦熔化则迅速熔入熔池,呈现图中所示的稳定而连续的熔化过渡状态,因而焊接过程波动性较弱,焊丝向熔池中过渡较为稳定,成形也较为美观。

光丝间距d为2mm时,焊接初始时刻焊丝与激光轴线在板材表面不相交,随着时间的延长,焊丝逐渐送入与板材直接接触受到阻力后朝激光束方向发生弯曲,进而焊丝逐渐接近激光辐照区域,激光束直接穿过焊丝使得焊丝局部半熔化,呈现图3中所示的焊丝熔化严重受阻的状态,未熔化的焊丝部分发生软化呈半固态铺展在熔池的边缘,从而恶化了焊缝的成形。

表2所示为光丝间距1mm,激光功率6kW 条件下对应填丝焊接过程中送丝速度变化对焊缝表面成形的影响规律。从表中可以看出,送丝速度5m/min条件下,焊接速度从9m/min降至7m/min才能保证板材的熔透。而在保证板材熔透的情况下,考虑焊接速度对焊缝凹陷及咬边的影响规律以及焊丝填充量对凹陷及咬边的修复作用,对焊接速度与送丝速度进行微调实现了板材熔透与填丝量充足的合理控制。如表2所 示 焊 接 速 度7.5m/min和 送 丝 速 度4.5m/min匹配时,板材能够稳定熔透,焊缝表面填充饱满,鱼鳞纹均匀致密,无凹陷或者咬边等表面不规则的缺陷,因此该工艺参数条件最大程度地优化了填丝焊缝的成形质量。

试 验 发 现,当 激 光 功 率 为 6kW,光 丝 间 距 为1.0mm,焊接速度在7~8m/min,送丝速度在4~5m/min范围内,可以获得成形均匀美观,质量较好的焊接接头。

3.2 填丝焊接头显微组织分析

在优化的工艺条件下获得了填丝焊接头的典型宏观形貌,如图4所示。从图中可见焊缝内部存在颜色深浅不同的层状条纹,尤其是在焊缝上半部分的层状条纹颜色最深且最为密集;靠近熔合线的内侧也分布着多条偏析线,其形状与熔合线大致平行,且越靠近焊缝中心的偏析线颜色越深;而焊缝心部沿着深度方向逐渐由密集层状条纹形态过渡为较为致密的枝晶偏析团形态,到焊缝底端位置,这种心部晶粒团簇的偏析程度更低,分布也较为稀疏。

图5中(a)、(b)分别对应图4中填丝焊缝中心区(a)和熔合线处(b)的显微组织形貌。从图中可以看出,接头主要由沿着母材(BM)晶 粒 联 生 生 长 的致密柱状晶和位于焊缝心部等轴树枝晶构成。图6中(a)、(b)为自熔焊接头典型区域的显微组织,观测位置与图5中的两幅图相对应。对 比 分 析 图5(a)填丝焊缝中心等 轴 晶 与 图6(a)自 熔 焊 缝 等 同 位 置的显微组织差异。相同放大倍数下,自熔焊缝中心等轴晶数量只有1个,形态较为完整且二次枝晶的生长十分发达,相比较而言,填丝后焊缝心部的等轴树枝晶区晶粒明显细化,同样大小的视场范围内观察到的晶粒数量更多且二次枝晶弱化。同样对比两幅图中的柱状晶形态也可以明显看出,填丝焊跟自熔焊相比,焊缝中的柱状晶更加致密。这是因为焊丝5087与基材5083成分比较,主要合金元素种类及含量差异不大,但焊丝5087中含有能够细化晶粒的合金元素Zr,因而为焊接熔池引入了更多的形核质点,从等轴晶及柱状晶的组织形态及数量对比来看造成了焊缝内部晶粒的显著细化。

3.3 焊接接头力学性能分析

图7所示为5083铝合金光纤激光填丝焊接头横截面中部沿水平方向的显微硬度分布。由图可见其硬度分布趋势与自熔焊接头 硬 度 分 布 趋 势 类似[13],均为焊缝 中 心 硬 度 低 于 母 材,焊 缝 两 侧 存 在区域较窄的热影响区(HAZ)。在100g的载荷下焊缝中心平均硬度约为86.5HV0.1,同自熔焊平均硬度82HV0.1相比有所提高,这与填充焊丝造成的晶粒细化效果密不可分。

相关论文推荐:2060铝锂合金光纤激光填丝焊接工艺研究

图8所示为5083铝合金光纤激光自熔焊与填丝焊两组优化参数的力学性能对比柱状图。从图中可以看出,填丝焊接头抗拉强度的平均值为304 MPa,约为母材的88%,比自熔焊提高了6.17%左右;延伸率平均为5.43%,比自熔焊提高了52%;屈服强度σ0.2为227MPa,与母材及自熔焊接头十分接近。填丝焊接头的抗拉强度及延伸率的提高可能是由两方面因素综 合 造 成:1)填丝焊与自熔焊相比消除了焊缝表面的凹陷及咬边缺陷,焊缝微凸,成形均匀一致,故而避免了接头受力时由表面缺陷引起的应力集中现象,优化了接 头 性 能;2)填 丝 后 焊 缝 显 微组织明显细化,焊缝中的晶粒细化能够有效抵抗受力作用下位错和晶间的滑移,从而体现出力学性能的显著提高。虽然填丝焊接头抗拉强度较自熔焊接头有 所 提 升,但 还 是 比 母 材 强 度 低,主 要 是 因 为5083铝合金本身属于热处理不可强化的铝合金,其强化效果主要靠加工硬化及固溶强化实现,而焊接造成焊缝金属重熔凝固后与母材比较丧失了原本的形变强化状态,故将导致其抗拉强度的降低。填丝焊接头的拉伸断口形貌如图9所示,断裂位置位于焊缝,断口呈典型韧性断裂特征。

4 结 论

1)在合适 的 工 艺 参 数 下,光 纤 激 光 填 充 5087焊丝焊接5083铝合金能够获得稳定的焊接过程,并且能消除自熔焊接容易产生的凹陷及咬边缺陷,可以获得成形饱满,鱼鳞纹均匀一致的焊接接头。

2)采用5087焊 丝,焊 丝 中 含 有 细 化 晶 粒 的 合金元素Zr,可以实现向焊缝中引入大量形核质点,从而显著细化了焊缝内部的晶粒组织。

3)填丝焊接头抗拉强度的平均值为304 MPa,约为母材的88%,比自熔焊提高了大约6.17%;延伸率平均为5.43%,比自熔焊提高了52%;拉伸试样断裂于焊缝,呈典型韧性断裂特征。——论文作者:孔晓芳 李 飞 吕俊霞 吴世凯 肖荣诗

转载请注明来自:http://www.lunwencheng.com/lunwen/lig/21956.html