摘要:对直流 TIG 焊焊接 1.5 mm 厚的 304 不锈钢工艺进行了研究,利用 Minitab 软件对影响焊接工艺的参数进行筛选,通过均匀设计和黄金分割试验对焊接工艺参数进行优化,对焊缝进行力学性能及金相显微组织分析,并采用 ANSYS 对不锈钢板焊接进行温度场的数值模拟。结果表明,通过 2 种试验优化设计方法得到的最佳焊接工艺参数是焊接电流 84 A,氩气流量 7 L/min,焊接速度 2.9~3.1 mm/s,ANSYS 模拟的温度场验证了焊接参数的最佳性。

关键词:304不锈钢 TIG焊 均匀设计 力学性能 金相组织

1 前言

不锈钢具有优异的耐蚀性、成型性、相容性以及在很宽温度范围内的强韧性等系列特点,所以在重工业、轻工业、生活用品行业以及建筑装饰等行业中取得了广泛的应用,其中汽车工业是当前发展最快的不锈钢应用领域[1] 。钨极氩弧焊由于具有良好的电弧稳定性和良好的保护性能,在不锈钢的焊接中得到广泛应用,特别适用不开坡口、不加填充金属的薄板和全位置焊接。本课题主要是探索304不锈钢焊接工艺,并对焊接接头的力学性能和组织性能进行深入的分析,为汽车零部件生产提供合理的焊接工艺参考。

2 试验方法

2.1 试验材料

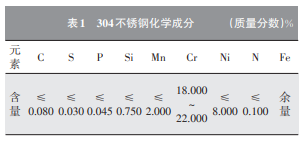

焊接材料:1.5 mm的304不锈钢板;焊接设备: WSME-315型逆变式交直流脉冲氩弧焊机,试验板的尺寸为70 mm×50 mm×1.5 mm。材料的化学成分和力学性能如表1所示。

2.2 试验方案设计

2.2.1 参数筛选试验

参数的范围选取办法是以刚能够形成熔池到试样即将焊穿的 2 个临界值所包括的区域为可焊范围,通过大量试验获得范围如表2所示。

在得到可焊范围以后,采用的筛选方案是5因素 2 水平,按照设计方案对试样进行焊接,经数控切割机切割和打磨以后,再进行拉伸试验,采集数据,分析试验结果,筛选得出相对稳定的参数范围。具体方案如表3所示。滞后关气时间是5 s。 b.具体方案设计:根据筛选试验的结果,焊接电流的范围是 55~95 A,氩气流量的范围是 4~ 22 L/min,每个因素确定 10 个水平,采用 U10(10) 2 2 因素10水平均匀设计表安排试验。均匀设计方案如表4所示。

2.2.2 均匀设计试验

a.试验因素的选定:根据筛选方案中所确定的显著因素,再结合实际情况,最后选定的均匀设计参数是焊接电流 55~95 A 和氩气流量 4~ 22 L/min,其它的参数是焊接速度 2.9~3.1 mm/s,钨棒直径1.6 mm,钨棒尖端距工件的距离是3 mm,

2.2.3 黄金分割试验 a.焊接参数的确定:黄金分割试验是固定其它的参数,只改变焊接电流的的单因素试验方法[2] ,因此选定焊接电流的范围是 50~90 A,其它的参数分别是焊接速度 2.9~3.1 mm/s,氩气流量是 10 L/min,钨棒直径 1.6 mm,钨棒尖端距工件的距离是3 mm,滞后关气时间是5 s。

b.具体方案设计:焊接电流的范围是50~90 A,按照黄金分割的原理,即 X1=a+0.618(b-a), X2=a+b-X1,按照上述的计算方法,首先在 50~90 A 中进行筛选,将 I=75 A 对应的拉伸强度值与 I=65 A 的强度值进行比较,若得出 75 A 的强度值大一些,即淘汰掉 50~65 A 这个范围,如图 1 所示。

重新选取 65~90 A,再重复以上的步骤,若 I=65 A 的拉伸强度值要大一些,这要淘汰掉 75~ 90 A 这个范围的数值,选取 50~75 A 这个范围的数值,然后按照这样的思路以此进行下去,最终找到最佳的工艺参数。

2.2.4 焊接接头力学性能测试按照筛选试验、均匀设计和黄金分割试验的设计方案,进行焊接,然后按照 GB/T 2651—2008《焊接接头拉伸试验方法》要求[3] ,采用等离子切割的方法制备拉伸试样,记录数据,如图2所示。

2.2.5 金相和试验

对采用不同焊接参数的试样进行了切割,制成镶嵌试样,经过磨平、抛光,采用 20%HCl 和 80% FeCl3配比下的腐蚀剂腐蚀,利用显微镜观察焊缝微观组织形貌。 3 试验结果分析 3.1 拉伸试验结果分析拉伸试验结果,如表 5 所示。Minitab 会话框中(图 3)包括 5 个主效应,使用 Alpha=0.05,焊接电流和氩气流量的主效应显著,即其 p<0.05。也就是说在这5个参数中,只有焊接电流和氩气流量是显著的,其它3个参数是不显著的。

从参数效应 Pareto 图中也可以清楚的看到这个结果,如图4所示。

3.2 均匀设计结果分析

拉伸试验结果,表6所示。

3.2.1 Minitab线性回归分析

将均匀设计方案和拉伸结果输入到 Minitab 软件中,进行线性回归,分析抗拉强度与焊接电流、氩气流量是否有线性的关系。从图 5 可以得出。

a.正态 概率图 显示了一个与 正态分布 一致的近似线性的模式。图中右上角的一个点可能是 异常值 ,同样的点在输出中标记为异常观测值。

b.由残差与拟合值图可以看出,随着拟合值增大,标准化参差也在逐渐的减小,这表明这些残差可能具有非恒定方差。

c.直方图表明了数据中可能存在异常值,因为图的最右端有1个条形,并且有2个长尾,即有2个条形离其它较远,说明这些数据可能存在着偏差。

d.在残差与顺序图中,可以看出残差值的符号随着观测值顺序的不断变化而不断的发生变化,先为正,然后为负,再为正,说明了系统的非随机性误差呈负相关。

从图6可以得出。

a.方差分析表中的p值显示此回归过程估计的模型在a水平为0.05时不具有显著性。

b. X1 表示的是焊接电流,X2 表示的是氩气流量,其中的 X1 的 p值为 0.969,X2 的 p值为 0.724,远远的大于了0.05,所以初步得出的结果很不理想。

c.虽然 R-Sq值与 R-Sq的调整值很接近,但是很小,不具备预测的能力。

综上所述,线性回归的效果很差,可能数据还存在着非线性的关系。

3.2.2 Minitab逐步回归分析

从均匀设计第 3 步回归的结果可以看出(图 7),R-Sq和R-Sq(调整)分别为93.16和91.61,已经取得了比较理性的效果,故取在 5%水平下各系数都显著的回归方程(公式1)作为最佳的回归方程。

3.2.3 规划求解求最优解

将焊接参数的范围带入到公式(1)中,然后利用 Excel 中的规划求解工具,便可以得到最优解,即焊接电流 I=84 A,氩气流量为 7 L/min,焊接速度为 2.9~3.1 mm/s,钨棒直径为 1.6 mm,钨棒尖端距工件的距离是 3 mm,滞后关气时间为 5 s,最终的抗拉强度是625.08 MPa。

3.3 黄金分割试验结果分析

通过利用黄金分割的方法,首先比较I=75 A和 I=65 A 的拉伸强度大小,前者要大一些,故舍去 50~65 A这一范围,最终确定了最佳的焊接工艺参数是焊接电流为 85 A,焊接速度为 2.9~3.1 mm/s,氩体流量为 10 L/min,钨棒直径为 1.6 mm,钨棒尖端距工件的距离是 3 mm,滞后关气时间为 5 s,最终的抗拉强度是621.35 MPa,如表7所示。

3.4 焊接工艺参数最终的确定

利用均匀设计和黄金分割试验得到的最佳焊接工艺参数分别焊接3组试样,以防止偶然误差的出现,并将最终的焊接试样进行拉伸试验,并分别求平均值,比较两组试验方案的最佳性。

由表8可知,最佳焊接参数是焊接电流I=84 A,氩气流量为 7 L/min,焊接速度为 2.9~3.1 mm/s,钨棒直径为 1.6 mm,钨棒尖端距工件的距离是 3 mm,滞后关气时间为 5 s,最终的抗拉强度是 624.20 MPa。

3.5 同焊接电流下的焊缝外观对比

在得到最佳焊接工艺参数以后,以下是对焊接结果影响最显著的焊接电流作为参照,进一步验证最佳焊接电流的可靠性。

相关知识推荐:期刊交完版面费多久给正式的录用通知

如图 8~图 13 所示是采用不同的焊接电流所对应的试样图,从图片中可以清晰的看出,随着焊接电流的增大,焊缝的的热影区逐渐变大,并且熔宽和熔深在 I=74 A 到 I=84 A 的时候增大的很明显,从对应的图片中可以清楚的观察到,在 I=74 A 的时候,明显的输入电流过小,热影响区很窄,使母材未焊透。在 I=84 A 到 I=94 A 的范围内,熔宽和熔深变化不是很大,但是当 I=94 A 时,可以看到熔池发生了严重的烧损,并且颜色发黑,是电流过大所致。从以上的试样对比,基本上验证了最佳焊接工艺参数的可靠性。

3.6 不同焊接电流下的金相分析

焊缝的宏观形貌示意如图14所示。

3.6.1 热影响区金相分析

图 15 是不同焊接电流下的熔合区形貌,它们的宏观形貌如图14中a区域所示。从图15可以看出,随着焊接电流的增大,热影响区也慢慢的扩大,图中的 B1、B2、B3 区分别代表的是不同焊接电 流下的正火区,同样是随着焊接电流的增大而增大,同时正火区的组织相比焊缝组织比较细小,由于焊接时母材受热,达到了再结晶温度以上,形成了等轴晶,并且当焊接电流 I=94 A 时的热输入最大,所以形成的等轴晶要多一些。图中的 C1、C2、C3 分别不同焊接电流下的熔合区,从图中可以看出熔合区是参差不齐的,并且非常狭小,图中的 A1、A2、A3 的区域中分布着细长的条状物,是由于轧制所产生的塑性变形,因为不锈钢焊接试验试板是通过剪板机剪切而成的,所以可以断定细长的条状物是由于剪切所引起的塑性变形,通过观察母材剪切后的形貌也同样发现了细长的条状物。

3.6.2 焊缝中心组织形貌分析

图 16 是不同焊接电流下的焊缝中心的形貌,它们的宏观形貌如图 14 中 b 区域所示。焊接过程中熔池的凝固主要通过母材散热,焊缝两侧晶粒会向着焊缝中心生长,形成柱状晶。从图 16 中可以看出,焊缝组织都为奥氏体基体上分布着树枝状的δ铁素体,粗大的奥氏体柱状晶粒垂直于熔池底部和熔合线的方向生长,具有较强的方向性,指向焊缝中心。当焊接电流为 I=74 A 的时候,由于热输入小,焊后冷却速度快,高温停留时间短,所以柱状晶在焊缝中心处相遇;当焊接电流 I=84 A 的时候,焊缝中心较大区域出现了等轴晶,其δ铁素体以骨架状或蠕虫状分布,边缘为较细化柱状晶。它的中心轴线区域出现了细小的等轴晶,与柱状晶区相比,等轴晶和细小树枝晶区的各个晶粒在长大时彼此交叉,枝叉间的搭接牢固,裂纹不易扩展,不存在明显的脆弱界面,各晶粒取向不尽相同,其性能也没有方向性,因而为焊接时期望得到的组织[4] ;当焊接电流为 I=94 A 的时候,由于热输入比较大,所以在高温停留时间较长,组织较粗大,在焊缝中心处相遇。

4 ANSYS焊接热模拟

4.1 焊接温度场瞬态模拟

4.1.1 瞬态模拟的意义

在得出最佳焊接工艺参数以后,对不同焊接电流的外观形貌与金相组织进行了对比,验证了焊接电流的最佳性与可靠性。由于采用手工 TIG 焊接,速度固定在 2.9~3.1 mm/s 之间,为了验证在焊接电流 I=84 A 下的焊接速度的可靠性,采用了 ANSYS 软件,模拟在不同焊接速度条件下温度场的瞬态分布,验证焊接速度的可靠性。

4.1.2 尺寸单元的选择

热分析单元选择三维八节点六面体单元 SOL⁃ ID70 来进行热计算。为了保证计算的精度,故在靠近焊缝 10 mm 处采用加密网格,网格大小控制在 0.1 mm,在远离焊缝处采用较疏的网格。图 17 为模拟的不锈钢板,可以清楚的看到它的网格划分是焊缝处较密,然后依次变得稀疏,图18是要考察的温度点[5] 。——论文作者:张瑾 王龙 王勇 张诚 叶垒

转载请注明来自:http://www.lunwencheng.com/lunwen/lig/21935.html