摘 要 基于 ABAQUS 软件建立了考虑搭接界面接触约束的顺序耦合热-弹塑性有限元模型,研究了完全熔透和部分熔透搭接激光焊接接头的温度场、残余应力场以及焊接变形,并通过实验验证了模型的准确性。完全熔透焊接接头由于热输入量较高,其高纵向残余应力区范围比部分熔透焊接接头宽约 30%。由于部分熔透板材对焊缝金属自由膨胀的约束强于熔透板材,部分熔透焊接接头下板搭接界面的横向残余应力峰值(198 MPa)大于完全熔透焊接接头。部分熔透焊接接头上表面与下表面之间的横向收缩差异也明显大于完全熔透焊接接头,这导致部分熔透焊接接头沿板厚方向的焊接变形更大。

关键词 激光材料加工;搭接焊接接头;完全熔透和部分熔透;残余应力;焊接变形;数值模拟

1 引 言

部分熔透无痕激光焊接已经广泛应用于不锈钢轨道客车侧墙板的组装,以获得整车优异外观和抗腐蚀性[1,2]。激光焊接局部加热和快速冷却会在焊件内产生残余应力[3],残余拉应力会与疲劳载荷共同作用促进疲劳裂纹的扩展,降低疲劳寿命[4]。国内外学者对激光焊接残余应力进行了广泛研究。Zambon 等人[5]采用 X 射线法测量了对接激光焊接奥氏体不锈钢接头的残余应力,结果表明焊缝内的纵向残余应力是接近母材屈服强度的拉应力,而横向残余应力为压应力。李树虎等人[6]采用压痕应变法、全释放应变法和 X 射线法测量了部分熔透搭接激光焊接接头中的残余应力,结果显示残余应力的峰值位于焊缝附近的热影响区内。毛志涛等人[7]和伍强等人[8]采用热-弹塑性有限元模型计算了激光焊接对接接头的温度场和残余应力场,并结合实验结果验证了模型的准确性。Kouadri-Henni 等人[9]采用弹塑性模型和考虑固态相变的粘-弹塑性模型研究了搭接激光焊接接头的残余应力演变,结果表明激光束的高温特性是控制残余应力的主要因素。梁行等人[10]的研究结果表明,部分熔透搭接激光焊接奥氏体不锈钢的外表面焊缝内有较大的纵向残余拉应力和较小的横向残余压应力。朱立红等人[11] 对部分熔透搭接激光焊接接奥氏体不锈钢的疲劳性能研究表明,焊件的疲劳裂纹在部分熔透板搭接界面热影响区边界萌生,沿板厚扩展至外表面断裂。

目前的激光焊接搭接热-弹塑性有限元模型主要是研究焊件外表面的残余应力分布,没有考虑两搭接板界面间的接触约束。而搭接焊件的疲劳裂纹起始于搭接界面的焊缝附近,了解搭接界面的残余应力分布对研究焊接接头疲劳性能尤为重要,通过实验又很难准确检测到该区域的残余应力。本文基于 ABAQUS 软件建立了考虑搭接界面接触约束的顺序耦合热-弹塑性有限元模型,计算了完全熔透和部分熔透搭接激光焊接接头的残余应力和焊接变形,重点研究了搭接界面裂纹萌生区域的残余应力分布,并通过 X 射线法测量了焊件的表面残余应力,验证了数值模型和残余应力分析的准确性。

2 试验方法

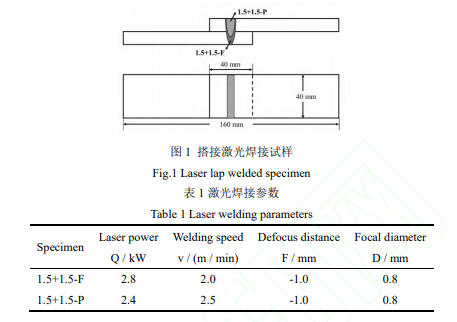

试验材料为 1.5 mm 厚的 301L-DLT 冷轧板,采用 Trudisk 4002 盘式固体激光器焊接制备了完全熔透(1.5+1.5-F)和部分熔透(1.5+1.5-P)搭接激光焊接试件,试件的形状和尺寸如图 1 所示,焊接参数如表 1 所示。完全熔透和部分熔透焊件的热输入量分别为 84 J/mm 和 57.6 J/mm。采用 μ-X360 便携式残余应力分析仪测量了焊件上表面的纵向和横向残余应力。

3 有限元模型

基于 ABAQUS 软件建立了顺序耦合的热-弹塑性有限元模型,通过热分析计算焊接过程中的温度场,再将获得的温度场作为热载荷施加到弹塑性模型中确定焊接残余应力场和变形。图 2 是热分析和弹塑性分析的有限元模型,有限元模型的尺寸与实际焊件相同

为了平衡计算时间和精度,网格尺寸随着与焊缝中心线距离的增加由细到粗非线性渐变。热分析和弹塑性分析的单元类型分别为 DC3D8 和 C3D8R。焊缝中心的最小单元尺寸为 0.5 mm(纵向)×0.1 mm(横向)×0.1 mm(板厚方向)。301L 不锈钢随温度变化的热物理性能和机械性能如图 3 所示。

3.1 热分析

在表 1 给定的焊接条件下,采用移动热源在热模型上进行焊接瞬态热分析。激光深熔焊在焊接过程中会在焊件内形成高温等离子体和小孔效应[12],国内外学者通常采用面热源和体热源组成的复合热源模型来进行激光焊接温度场预测,其中面热源可以描述高温等离子体在工件表面的加热作用,体热源可以反映小孔效应在深度方向的热量分布特点[12-14]。因此,本文采用高斯分布的面热源和锥形体热源组成的复合热源模型来模拟激光焊接温度场[13]。

3.2 弹塑性分析

通过 ABAQUS 预定义场将热分析得到的温度场作为热载荷施加到弹塑性模型中计算残余应力和变形。除单元类型和边界条件外,弹塑性分析中使用的有限元模型与热分析中完全相同。施加位移约束来防止弹塑性模型的刚性旋转和平移[7],上板上表面的约束位置如图 2 所示,下板下表面的约束与上板上表面相同。

4 结果和讨论

4.1 温度场

图 4 分别显示了完全熔透和部分熔透搭接激光焊接接头的温度场与实际焊缝横截面的对比。红色区域(温度高于 1450 ℃)代表热分析预测的熔合区。红色区域和蓝色区域之间的范围(温度处于 800-1450 ℃)是预测的热影响区。表 3 列出了热分析预测的焊缝尺寸和实际焊缝尺寸的对比,最大误差均在 10%以内,这证实了热源模型和热边界条件的准确性。

图 5 显示了完全熔透和部分熔透搭接激光焊接接头在焊件外表面和搭接界面的温度分布。图中红色虚线表示母材金属的熔点,与温度变化曲线的交点为熔合区的边缘。两种焊接接头沿厚度方向的温度峰值和熔合区宽度逐渐减少,这是由于焊接过程中热流密度沿焊件厚度方向的减少造成的。完全熔透焊件在外表面和搭接界面的温度峰值均大于部分熔透焊件,如图 5 所示完全熔透焊件上板表面的温度峰值(3650 ℃)大于部分熔透焊件(3050 ℃),这是由于完全熔透焊件的热输入量(84 J / mm)大于部分熔透焊件(57.6 J / mm)。在热边界条件相同的情况下,温度峰值随着焊接热输入量的增加而增大,并且加热的高温区域也随之增大[18],因此,完全熔透焊件的熔合区尺寸大于部分熔透焊件,如表 3 所示。此外,对于部分熔透焊接接头,其下板外表面的峰值温度约为 600 ℃,符合其外表面没有烧蚀痕迹的现象。

4.2 残余应力场分布

图 6 显示了完全熔透和部分熔透搭接激光焊接接头在上表面和中间横截面的残余应力分布云图,中间横截面中的黑色虚线表示焊缝轮廓。焊接起始和结束部分的横向和纵向残余应力不同于焊接中间区域,焊接中间区域的残余应力分布比较均匀,这可能是由于在焊接开始和结束时的温度梯度大导致的[21]。图 7(a)和(b)显示了完全熔透和部分熔透焊接接头在焊件外表面和搭接界面沿中间横截面的纵向残余应力分布。对于部分熔透焊接接头,在距焊缝中心约 3 mm 范围内,焊件外表面和搭接界面产生了约为 400 MPa 的纵向残余拉应力,其接近室温下母材金属的屈服强度;在距焊缝中心约 3-6 mm 范围内,纵向残余拉应力快速降低为-160 MPa 的压应力。产生这一现象的原因是受热膨胀的金属材料在冷却过程中由于温度的降低开始收缩,而这种收缩受到周围金属材料的抑制,在焊缝及其附近区域产生了拉应力,此外,在距离焊缝稍远的位置处产生了压应力以达到焊件内应力的平衡[16]。在远离焊缝中心线的区域,材料不受焊接热输入的影响,残余应力几乎为 0。不同表面和搭接界面的残余应力分布表明:焊件的纵向残余应力沿板厚方向的变化很小。与部分熔透焊接接头相比,完全熔透焊接接头纵向残余应力峰值变化很小,这是由于焊件的残余应力峰值与材料的屈服强度有关,受热输入的影响较小[22]。完全熔透焊接接头高残余应力区范围比部分熔透焊接接头宽约 30%,其主要由于热输入量较大的完全熔透焊接接头的热传导加热区域更宽,使得焊缝附近的塑性变形区增大,从而导致了高残余应力区范围较大。

图 7(c)和(d)显示了完全熔透和部分熔透焊接接头在焊件外表面和搭接界面沿中间横截面的横向残余应力分布。焊件的横向残余应力峰值约为纵向残余应力峰值的一半,这是由于焊接过程中的横向约束比纵向约束弱[17]。对于部分熔透焊接接头,焊件外表面的焊缝中心产生了-30 MPa 的横向残余压应力,随着与焊缝中心距离的增大,横向残余压应力逐渐增加为拉应力且在 2.5 mm 处达到最大值,焊件下板表面的横向残余应力峰值(186 MPa)远大于焊件上板表面(115 MPa);焊件搭接界面的焊缝中心产生了横向残余拉应力,而焊件外表面为压应力,这是由于焊接接头沿板厚方向的收缩导致的[7];焊件搭接界面的最大横向残余拉应力出现在距焊缝中心约 2.5 mm 处,且焊件下板界面的横向残余应力峰值(198 MPa)大于焊件上板界面(129MPa)。与部分熔透焊接接头相比,完全熔透焊件搭接界面间和外表面间的横向残余应力差异都很小,完全熔透焊件上下板与部分熔透焊件上板的横向残余应力接近。部分熔透焊件下板搭接界面的横向残余应力峰值(198 MPa)大于完全熔透焊件(131 MPa)。前述分析表明部分熔透板材的横向残余应力峰值均大于熔透板材,这主要是由于部分熔透板材内沿厚度方向的温度梯度较大使得其热变形更加不均匀,另一方面,激光加热熔化的金属材料在部分熔透板材中膨胀收缩受到的约束要比在熔透板材中多,从而导致了部分熔透板材中的横向残余应力较大[23]。图 8 显示了当激光束到达焊件中间时,上板界面和下板界面的横向位移量。对于完全熔透焊接接头上板界面和下板界面的横向位移量相差很小,而对于部分熔透焊接接头下板界面的横向位移量远小于上板界面,这说明部分熔透板材对熔融金属材料自由膨胀的约束要强于熔透板材,从而导致其横向位移量较小。完全熔透焊件上下板间的横向位移量相差较小也解释了其横向残余应力差异较小的原因。

在图 7(a)和(c)中分别显示了纵向和横向残余应力的 X 射线测量结果,两种焊接接头残余应力的测量结果与有限元模拟结果虽有误差但基本吻合,其误差主要由以下三个因素引起:一是 X 射线衍射法的测量误差;二是采用了各向同性硬化塑性模型来表征材料的塑性性能,这与材料实际的应力应变曲线略有差别,三是未考虑 301L 冷轧板中的初始残余应力。此外,焊件外表面的残余应力分布与李树虎等人[6]和梁行等人[10]的测量结果有相同的变化趋势。部分熔透下板搭接界面最大横向残余拉应力的区域与朱立红等人[11]的部分熔透搭接激光焊接接头疲劳裂纹起始区域位置吻合,且横向残余拉应力垂直于疲劳裂纹、与疲劳主应力方向一致。

4.3 焊接变形

图 9(a)显示了两种焊接接头沿板厚方向的变形云图,图 9(b)显示了有限元模拟的焊接变形和实验测量结果的对比。两种焊接接头在焊缝熔合区内沿厚度方向的变形迅速减少是由于熔合区内温度梯度高产生了较大的热变形即焊缝余高。有限元模拟的最大变形略小于实验测量结果,这是由于有限元分析中对焊件的装夹条件进行了简化;有限元模拟的变形趋势与实验测量的结果基本吻合从而验证了有限元模型的准确性。可以看出,完全熔透焊件的最大变形量约为 0.2 mm,而部分熔透焊件的最大变形量约为 0.35 mm,虽然部分熔透焊接接头热输入量较小,但是其变形大于完全熔透焊接接头。两种激光焊接接头的变形量都小于 0.4 mm,这与传统焊接工艺的焊接变形不同,后者通常大于 8 mm[7]。

图 10 分别显示了完全熔透和部分熔透焊接接头在焊件外表面和搭接界面沿着中间横截面的横向变形量。横向变形量在熔合区内急剧变化,随着与焊缝中心线距离的增加,横向变形量逐渐增加然后趋于稳定。在焊件的不同表面和界面,由于焊缝在板厚方向上热量分布差异导致了横向变形量的不同。特别地,对于部分熔透焊接接头,其下板表面未熔透,其横向变形量几乎为 0。部分熔透焊接接头和完全熔透焊接接头的上表面与下表面之间的横向收缩差异分别为 0.072 mm 和 0.041 mm,这是由于前者上下表面之间的温度差异(2450 ℃)远大于后者(2000 ℃)。部分熔透焊接接头的上表面与下表面之间较大的横向收缩差异导致了相对较大的角变形,这是部分熔透焊接接头沿板厚方向变形量(0.35 mm)大于完全熔透焊接接头(0.2 mm)的原因。

5 结 论

(1) 利用考虑搭接界面接触约束的顺序耦合热-弹塑性有限元模型,计算了完全熔透和部分熔透搭接激光焊接接头的温度场、残余应力和焊接变形,数值结果和试验结果吻合良好。

(2) 对于纵向残余应力,完全熔透和部分熔透焊接接头的纵向残余应力峰值相差不大,其接近母材金属的屈服强度,但完全熔透焊接接头的高应力区范围比部分熔透焊接接头宽约 30%。

(3) 对于横向残余应力,部分熔透焊接接头沿厚度方向的横向残余应力差异大于完全熔透焊接接头;横向残余应力的峰值位于距焊缝中心约 2.5 mm 的热影响区内;由于部分熔透板材的温度分布不均匀以及对焊缝金属自由膨胀的约束强于熔透板材,部分熔透焊接接头下板搭接界面的横向残余应力峰值(198 MPa)大于熔透焊接接头(131 MPa)。

(4) 部分熔透焊接接头上表面与下表面之间的横向收缩差异明显大于完全熔透焊接接头,这导致部分熔透焊接接头沿板厚方向的焊接变形(0.35 mm)大于熔透焊接接头(0.2 mm)。——论文作者:郭相忠 1,刘伟 1*,范佳斐 1,李喜庆 1,胡立国 2

相关期刊推荐:《中国激光》涉及领域包括激光器件、新型激光器、非成性光学、激光在材料中的应用、激光及光纤技术在医学中的使用,锁模超短脉冲技术、精密光谱学、强光物理、量子光学、全息技术及光信息处理。

转载请注明来自:http://www.lunwencheng.com/lunwen/lig/21909.html