摘 要:目的 改善铝合金的抗微动磨损性能。方法 采用超音速火焰喷涂技术在 ZL114A 铝合金表面制备铝青铜涂层,在不同温度(25、200、300 ℃)下对有、无涂层的 ZL114A 铝合金样品进行微动磨损测试,通过对涂层性能和磨痕形貌进行表征分析,探索铝青铜涂层的抗磨损性能。结果 铝青铜涂层均匀致密,与铝合金基体结合良好,显微硬度为 279HV0.3,结合强度为 74 MPa。不同温度(25、200、300 ℃)下,涂覆铝青铜涂层样品的平均微动摩擦系数分别为 0.898、0.886、0.744,磨损率分别为 10.249×10–7、0.035×10–7、 0.207×10–7 m3 /(N·m),相比基体的平均微动摩擦系数和磨损率,3 种温度下分别下降了 34.5%、42.9%和 58.9%。对磨痕的形貌和三维轮廓的分析表明,在 25、200、300 ℃下,铝青铜涂层的磨损机制不相同,25 ℃下为磨粒磨损和剥层,200 ℃下为磨粒磨损、剥层、氧化磨损和粘着磨损,300 ℃下为塑性变形、氧化磨损和粘着磨损。结论 制备的铝青铜涂层改善了基体的抗微动磨损性能。

关键词:铝青铜;铝合金;超音速火焰喷涂;微动磨损;磨损机制

铝合金由于密度低、质量轻、耐腐性好、比强度高及加工性能优良等优点,在汽车制造、交通运输、船舶及飞机制造等重要工业领域中应用广泛[1]。在日常的生产和生活中,铝合金紧固件是常见的配合形式,如螺栓连接、铆接、搭接等[2-3];在动力传输系统中,铝合金轴承衬套是有效减少轴承与外壳体对磨的结构件[4]。这两类铝合金构件在服役过程中,常处于交变载荷下,有时还会承受质量惯性力、各种气体载荷和循环热应力,外部的激振会引起构件之间发生极小幅度的相对运动而产生微动磨损[5]。而铝合金硬度低、耐磨性差,在受到热影响后,会引起较大的变形,在微动磨损过程中极易发生氧化或变形现象,并且铝合金构件表面在微动过程中会不断生成新的氧化层,导致铝合金构件一直被消耗。微动磨损的存在和不断加剧,使得构件的连接间隙增大,大大降低疲劳极限,导致零部件失效,严重时会影响零部件的安全可靠性和使用寿命[6]。因此,改善铝合金的抗微动磨损性能非常重要。

减少和防止微动磨损的措施主要包括改变结构设计、注重选材的相容性和采用抗微动磨损的金属涂层[5,7]。比较而言,采用抗微动磨损的金属涂层以涂层选择范围较广、成本低、涂层厚度易于控制等优势而获得较广泛应用。在满足结构强度的前提下,选择塑性好、易变性的材料,可以有效地吸收相对滑动,减轻表面破坏。部分微动初期可以产生第三体提供自润滑效果的材料[8],进一步减小接触表面的损伤[5]。软质材料抗微动性能良好,有优异的减摩耐磨性。 CuNiIn 涂层是一种综合性能优异的软质固体润滑膜层[8-11],其抗微动磨损性能良好,并且具有良好的抗高温氧化性能,可用于改善轻质合金表面抗微动磨损性能和耐高温环境中零部件的表面保护。但 CuNiIn 涂层硬度低,与基体的附着力较差,难以在大载荷工况下服役,限制了其应用范围。铝青铜是一类主要以 Cu-Al 为基的合金,相较于 CuNiIn 涂层,其硬度高,与基体结合能力优异,涂层沉积效率高,成本低[12-14],已获得一定的商业化应用。如美国 GE 公司在铝合金汽车发动机缸体内壁将铝青铜作为耐磨与抗微动磨损涂层使用,成功替换了传统嵌套灰铸铁缸套的方式。尽管如此,关于铝合金表面铝青铜涂层抗微动磨损研究的公开报道甚少,不同条件下的抗微动磨损机制也尚未明确。

热喷涂技术作为一种常用的涂层制备手段,在制备金属涂层方面具有经济成本低和制备效率高的优点。热喷涂技术包括大气等离子喷涂、电弧喷涂和超音速火焰喷涂等。其中,大气等离子喷涂工艺技术稳定,在喷涂过程中,工作载气一般采用惰性气体,喷涂粉末与空气接触少,涂层的氧化率低,但是制备的涂层孔隙率较高。电弧喷涂设备简单,涂层制备效率高、成本低,相较其他喷涂技术,其设备较不稳定,制备的涂层致密性差。超音速火焰喷涂是利用高速焰流将粉末粒子撞击基体形成涂层,相比其他热喷涂工艺,其火焰温度较低、焰流速度快、沉积效率高,其制备的耐磨涂层具有孔隙率低、氧化和热分解少、与基体结合强度高和耐磨性能好等优点。在超音速火焰喷涂过程中,粉末冲击在基体表面的动能大,适合制备结构致密、结合强度高的金属涂层。因此,采用超音速火焰喷涂制备铝青铜涂层,用于改善设备抗微动磨损性能,是可行有效的方法。

本文采用超音速火焰喷涂技术在铸铝基材表面制备了铝青铜耐磨防护涂层,对涂层的微观形貌、力学性能、不同温度下的抗微动磨损性能进行了对比研究,探讨了涂层的抗微动磨损机理,拟为提高铝合金材料的抗微动磨损性能与使用寿命提供基础数据和技术参考。

1 实验

1.1 涂层制备

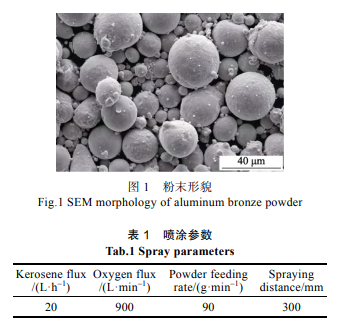

实验选用 ZL114A 铝合金为基材,喷涂粉末采用北京矿冶研究总院生产的铝青铜,为气雾化粉末,呈完整的球形颗粒,粉末形貌如图 1 所示。将 ZL114A 棒材切割成厚度为 6 mm 的板材,依次进行除油、表面喷砂和预热处理,然后采用德国 GTV 公司 K2 超音速火焰喷涂设备制备涂层,喷涂参数见表 1。涂层制备完成后,利用线切割制成 12 mm×12 mm 的方块和 ϕ25 mm 的圆片样品,用于后续的性能检测。

1.2 涂层微动性能测试

选用德国 Optimol 公司 SRV-IV 微动摩擦磨损试验机,分别在 25、200、300 ℃下对涂层进行测试,摩擦副为直径 10 mm 的 GCr15 钢球。实验参数:载荷为 10 N,位移幅值为 50 μm,频率为 20 Hz,循环周次为 25 000。每组参数做 3 个平行实验,实验结束后,将各时间点摩擦系数求和后平均,得出各平行实验的平均摩擦系数,再将各平行实验的平均摩擦系数进行均值和方差计算,从而得出每组参数下的平均摩擦系数及误差棒。根据 Mindlin 模型的滑移圆环[5]可知,对于球/平面接触的微动磨损接触界面,有微滑和粘着两个区域。当微动磨损处于微滑区和粘着区之间时,存在摩擦系数大于 1 的情况。因此,实验过程中,如果摩擦系数过大,持续 30 s 大于 1,设备将启动保护装置,自动停止实验。

1.3 涂层表征

采用上海恒一公司 MH-5D 显微硬度计对样品进行涂层截面硬度测试,载荷为 300 g,保压 15 s,随机取 10 个位置测量硬度值,求取平均值。参照 GB/T 8642—2002,采用粘胶对偶拉伸样法,利用深圳高品公司 GP-TS2000M 电子万能试验机,测量涂层与基体的结合强度,在相同实验条件下取 5 个平行试样进行测量,求取平均值。采用美国 FEI 公司 Nove-Nano-450 场发射扫描电子显微镜,对喷涂态涂层样品截面和微动磨痕进行形貌观察和能谱分析。采用德国布鲁克公司 DEKTAK XT 轮廓仪对微动摩擦实验后的涂层样品进行三维形貌观察,测量磨痕体积。

2 结果与分析

2.1 涂层微观结构及力学性能

图 2 为制备态铝青铜涂层的截面形貌和涂层与粉末的 XRD 图谱。由 XRD 结果可知,涂层与粉末的相组成一致,均为 α 相(Cu 的固溶体)和 β′相(Cu3Al 为基的固溶体),未发现其他相的衍射峰。这也表明喷涂过程中,未发生明显的氧化现象。对比衍射峰的相对强度,涂层中 α相和 β′相的衍射峰强度明显降低,甚至消失,并有“馒头”峰的出现。这是因为在超音速火焰喷涂过程中,熔融颗粒在基体或已沉积涂层的表面冷却速度较快,有非晶相的生成。非晶相的存在有可能提升涂层的显微硬度。在测试硬度过程中,如果测试点打在非晶相上,显微硬度有可能偏高,但是本文中测试的显微硬度分布均匀,可以准确反映涂层的硬度。影响其显微硬度的因素主要是 β′相(Cu3Al)的含量,β′相为斜方晶系的点阵结构,硬度高。如果 β′相含量高,则涂层的显微硬度大。铝青铜涂层厚度为(306.1±9.9) μm,显微硬度为(278.6±14.3)HV0.3,结合强度为(74±4.7) MPa,与基体结合良好。

2.2 涂层的微动磨损行为

2.2.1 微动磨损性能

不同温度下,涂层及基体的微动摩擦系数随循环周次的变化曲线如图 3 所示。可以看出,在 3 种实验温度下,基体在短时间内激活设备保护装置,导致测试结束。这是因为实验开始后,摩擦副 GCr15 钢球与硬度较低的铝合金基体接触,局部发生剧烈的塑性变形,摩擦副在移动中会出现一种卡顿现象,导致摩擦系数过大。

在基体表面制备铝青铜涂层后,其抗微动磨损性能有了显著的提升。其中,在 25 ℃时,铝青铜涂层的摩擦系数随时间的增加而增加,波动较为剧烈,如图 3a 所示。涂层磨损剧烈,表面破损严重,大量颗粒被撕裂或剥离形成磨屑,导致摩擦系数不断波动增加。在 200 ℃时,铝青铜涂层的微动摩擦性能较 25 ℃ 有所改善,且摩擦系数表现出周期性的起伏现象,循环周次达到 4700、9000、14 700 次左右时,摩擦系数陡升,随后降低,如图 3b 所示。分析表明,铝青铜涂层表面氧化层的破裂导致摩擦系数陡增,氧化层破裂后,露出的新涂层材料被继续磨损氧化。当磨损消耗的速度小于氧化层生成的速度时,将生成新的氧化层;一旦新氧化层磨损消耗速度大于生成速度时,又会重新导致氧化层的破裂,摩擦系数出现陡增、随后降低的现象,从而进入下一个周期循环。在 300 ℃ 下,铝青铜涂层表现出良好的抗微动磨损性能,摩擦系数相对平缓,且摩擦系数最低,如图 3c 所示。通过对摩擦系数的对比不难发现,铝青铜涂层在 300 ℃ 下的摩擦系数波动较 200 ℃下更平稳。一方面,是因为铝青铜熔点偏低,微动摩擦中,磨痕区域因摩擦生热,再加上外界温度的升高,导致磨屑在反复的摩擦挤压下形成层状氧化物,在摩擦中起到一定的润滑减摩作用;另一方面,300 ℃下氧化层破裂和生成的周期现象不再发生,也会使铝青铜涂层的摩擦系数更稳定。

相关知识推荐:金属涂层方面论文找哪里翻译专业

不同温度下,基体和涂层的平均微动摩擦系数如图 4 所示。在 3 种实验温度下,涂层对基体均起到了降低摩擦系数的效果。与基体的平均微动摩擦系数相比,分别下降了 34.5%、42.9%、58.9%。

为了更清楚地了解磨损情况,对磨痕进行三维轮廓扫描,测量磨痕体积,并计算磨损率。不同温度下涂层和基体微动磨痕的三维轮廓形貌如图 5 所示。虽然 ZL114A 基体摩擦时间较短,但其磨痕大且深,可以清楚地看出,摩擦副将基体材料推挤至磨痕周围。在 25 ℃下,铝青铜涂层的微动磨痕呈圆形凹坑;在 200 ℃和 300 ℃下,磨痕呈不规则形状,有不同程度的凸起。这是因为涂层在微动摩擦下塑性变形剧烈,磨屑颗粒在不断碾压下堆积形成层状物,并且测试温度的升高,导致微动摩擦过程中伴随一定程度的粘着磨损。表 2 为涂层和基体的磨损率,可知在 25 ℃下铝青铜涂层的磨损率略高于基体,可认为室温下铝合金基体在测试时间内的耐磨性略优于涂层。在 200 ℃和 300 ℃ 下,其磨损率明显低于基体,对基体的抗微动磨损性能有极大的提高,其中 200 ℃下的磨损率最低,仅为 0.035×10–7 m3 /(N·m)。虽然 300 ℃下铝青铜涂层的摩擦系数更低更平稳,但是随着温度的升高,涂层硬度下降,塑性变形现象更容易发生,所以磨损率较 200 ℃更大。

2.2.2 微动磨损机理

为探究磨损机制,在扫描电镜下对磨痕进行进一步观察。ZL114A 基体在不同温度下摩擦时间短暂, 25 ℃下小于 90 s,200 ℃下小于 32 s,300 ℃下小于 34 s,均处于磨损的初期阶段。不同温度下 Zl114A 基体的磨痕形貌如图 6 所示。由图 6 可以看出,磨痕面积很大,沿微动方向有较深的犁沟,表明基体材料在摩擦副运动下,发生强烈的塑性变形,被推挤到磨痕的两侧。剥层表面可见明显的裂纹,这是由于在法向力和切向力下摩擦副的摩擦和碾压导致的。

25 ℃下铝青铜涂层的磨痕形貌如图 7 所示。由图 7 可知,磨痕表面可见大量细小的磨屑(见图 7a)。进一步观察发现,沿微动方向有较浅的犁削痕迹(见图 7b),并有轻微的剥层现象[10],在片状剥层附近存在少量的微裂纹(见图 7c)。研究认为,这些在往复的微动运动中产生的微裂纹会导致材料片状剥落[10,15-17]。剥离的材料在摩擦副接触面的反复碾压下形成磨屑,这些磨屑又在法向力和切向力的作用下导致涂层的磨粒磨损,因此三维轮廓下的磨痕呈现出巨大的凹坑。由此可知,铝青铜涂层在 25 ℃下的主要磨损机制为磨粒磨损和剥层。

200 ℃下铝青铜涂层的磨痕形貌如图 8 所示。由图 8 可知,磨痕表面磨屑较少,磨痕表面有明显的片状剥层(见图 8a)。进一步观察可以看出,磨痕沿微动方向有明显的犁削痕迹,磨痕表面有大块的层状物(见图 8b、c)。这是由于磨屑堆积,在法向作用力下被摩擦副碾压形成的。结合三维轮廓可知,磨痕中心凸起,表面凹凸不平,这是因为随温度的升高,涂层在微动摩擦下塑性变形剧烈,涂层与摩擦副之间存在粘着现象,发生粘着磨损[18]。300 ℃下铝青铜涂层的磨痕形貌如图 9 所示。磨痕外围存在大量磨屑,磨痕中心区域未见明显磨屑(见图 9a)。进一步观察可见,磨痕中心呈现大块、平整的片状结构(见图 9b);磨痕边缘区域除大量磨屑外,可以清晰观察到因剥层引起的裂纹(见图 9c)。随测试温度的升高,材料变软,塑性变形能力增强,软化的磨屑在摩擦副反复碾压下,氧化现象明显,被碾压成大块层状氧化物[19-20],起到一定的减摩作用。随微动次数的增加,层状物破裂脱落而导致剥层,未及时排出的层状物在高温下被继续碾压,粘附在磨痕表面。

对制备态铝青铜涂层和不同温度下的磨痕进行成分分析,其 EDS 结果见表 3。与制备态铝青铜涂层相比,25 ℃下磨痕内 O 元素含量基本没有变化; 200 ℃和 300 ℃下,磨痕内 O 元素含量大幅增加,且温度越高,O 元素含量越高。磨痕温度的升高致使涂层材料软化,磨粒磨损减小,塑性变形和粘着磨损比例增加,暴露的磨屑在高温下与氧反应的敏感性增加,在磨损过程中发生氧化现象,形成具有润滑性能的层状氧化物,促使 O 元素在磨痕内富集[13]。200 ℃ 和 300 ℃下形成的层状氧化物硬度更高,起到减摩的作用,使 200 ℃和 300 ℃下的摩擦系数比 25 ℃下更低。磨痕内的 Fe 元素来自于 GCr15 対磨件,200 ℃ 下磨痕内 Fe 元素含量最高,因为该温度下磨粒磨损和磨痕内粘着磨损共同存在,对磨件上消耗的 Fe 元素粘附在磨痕表面。300 ℃下磨痕的氧化磨损更为严重,形成的氧化层减轻了对磨件磨损消耗。因此,在 200 ℃下,铝青铜涂层的主要磨损机制为磨粒磨损、剥层、氧化磨损和粘着磨损;300 ℃下,主要磨损机制为塑性变形、氧化磨损和粘着磨损。

3 结论

1)采用超音速火焰喷涂制备了铝青铜涂层,涂层均匀致密,与铝合金基体结合良好。涂层与粉末相组成一致,未发生相变。涂层显微硬度为 279HV0.3,结合强度为 74 MPa。

2)25、200、300 ℃下,铝青铜涂层改善了基体的抗微动磨损性能。与基体的平均微动摩擦系数相比,3 种温度下分别下降了 34.5%、42.9%、58.9%,其中 300 ℃下铝青铜涂层的平均摩擦系数最低;对比磨损率,200 ℃下铝青铜涂层的耐磨效果最好。

3)铝青铜涂层在 25 ℃下的磨痕为较深的圆坑,主要磨损机制为磨粒磨损和剥层。200 ℃和 300 ℃下,磨痕较浅,有大块平整层状物。200 ℃下铝青铜涂层的主要磨损机制为磨粒磨损、剥层、氧化磨损和粘着磨损。300 ℃下,主要磨损机制为塑性变形、氧化磨损和粘着磨损。——论文作者:史周琨 1,2,徐丽萍 2 ,张吉阜 2 ,肖根升 3 ,邓春明 2 ,宋进兵 2 ,刘敏 2 ,胡永俊 1 ,文魁

参考文献:

[1] 黄梅. 铝合金环形机匣零件变形控制技术研究[J]. 科技资讯, 2018, 16(11): 94-95. HUANG Mei. Research on deformation control technology of aluminum alloy ring casing parts[J]. Science & technology information, 2018, 16(11): 94-95.

[2] 蔡强, 张翼, 李闯, 等. ZL702A 铝合金构件微动疲劳寿命预测研究[J]. 表面技术, 2017, 46(4): 252-257. CAI Qiang, ZHANG Yi, LI Chuang, et al. Fretting fatigue life prediction of ZL702A aluminum alloy components[J]. Surface technology, 2017, 46(4): 252-257.

[3] 蔡强, 张翼, 李闯. 面-面接触铝合金紧固件微动疲劳寿命预测方法研究[J]. 科学技术与工程, 2016, 16(16): 183-187. CAI Qiang, ZHANG Yi, LI Chuang. Study on the fretting fatigue life prediction of aluminum alloy fastener contact surface[J]. Science technology and engineering, 2016, 16(16): 183-187.

[4] 李锦花, 史妍妍, 王飞鸣. 基于轴承衬套典型构件的微动磨损问题研究[J]. 航空科学技术, 2019, 30(2): 26-31. LI Jin-hua, SHI Yan-yan, WANG Fei-ming. Study on fretting wear of typical bearing bushing components[J]. Aeronautical science & technology, 2019, 30(2): 26-31.

[5] 周仲荣. 微动磨损[M]. 北京: 科学出版社, 2002. ZHOU Zhong-rong. Fretting wear[M]. Beijing: Science Press, 2002.

[6] 冯世榕. 航空活塞发动机机匣微振磨损可用度分析与预测[J]. 机械, 2015, 42(8): 25-29. FENG Shi-rong. Availability analysis and prediction of fretting wear in casing for reciprocating aeroengine[J]. Machinery, 2015, 42(8): 25-29.

[7] 朱旻昊, 罗唯力, 周仲荣. 表面工程技术抗微动损伤的研究现状[J]. 机械工程材料, 2003, 27(4): 1-3. ZHU Min-hao, LUO Wei-li, ZHOU Zhong-rong. Current state of surface engineering technologies for alleviating fretting damages[J]. Materials for mechanical engineering, 2003, 27(4): 1-3.

[8] YANG Xiao-tian, LI Xiu-qian, YANG Qiang-bin, et al. The microstructural evolution and wear properties of Ni60/high-aluminum bronze composite coatings with directional structure[J]. Rare metals, 2021, 40(4): 952-960.

[9] HAGER C H J, SANDERS J J, SHARMA S J, et al. Gross slip fretting wear of CrCN, TiAlN, Ni, and CuNiIn coatings on Ti6Al4V interfaces[J]. Wear, 2007, 263(1-6): 430-443.

[10] MARY C, FOUVRY S, MARTIN J M, et al. High temperature fretting wear of a Ti alloy/CuNiIn contact[J]. Surface and coatings technology, 2008, 203(5-7): 691- 698.

[11] 刘道新, 张必强, 唐宾, 等. 钛合金表面离子束辅助沉积 CuNiIn 固体润滑膜和 Cr-N 硬质膜[J]. 材料工程, 1998(6): 38-41. LIU Dao-xin, ZHANG Bi-qiang, TANG Bin, et al. Ionbeam-assisted deposition of CuNiIn solid lubricating[J]. Journal of materials engineering, 1998(6): 38-41.

[12] ZHANG Zhong-li, LI De-yuan, WANG Shui-yong. High temperature performance of arc-sprayed aluminum bronze coatings for steel[J]. Transactions of Nonferrous Metals Society of China, 2006, 16(4): 868-872.

[13] LI Hui, LI Rui-qin, YANG Feng, et al. Friction and wear characteristics of aluminum bronze (QAl10-4-4) bearing materials under high-temperature dry sliding conditions[J]. Journal of the Brazilian Society of Mechanical Sciences and Engineering, 2020, 42(7): 1-8.

转载请注明来自:http://www.lunwencheng.com/lunwen/lig/21890.html