摘要:为控制大尺寸异形截面薄壁铝合金型材在线淬火过程中因冷却速度不均匀而导致型材截面的变形,本文基于ABAQUS有限元软件和CAE建模软件平台,建立了“斧”形挤压型材在淬火过程的有限元模型,通过热力耦合的方式,以水和空气为淬火介质,研究了不同在线淬火方案下型材淬火过程的温度场、残余应力场和变形量的变化规律。研究表明:型材构件产生的等效应力和变形量大小与冷却方式有关,整体变形的趋势主要体现为表面收缩、外端翘曲、内部支撑筋扭曲变形;与喷水淬火相比,采用风冷淬火工艺下的型材温度降低幅度较为平缓,变形量也相对较小。通过有限元分析能较好地改进异形薄壁结构型材的在线淬火工艺,为实际生产过程提供了理论参考。

关键词:挤压型材;在线淬火;应力场;变形量;数值模拟

1 引言

大型异形截面铝合金挤压型材是我国航空航天领域轻量化结构的关键产品,其产品特点为断面外形尺寸大、形状设计复杂,一般为多容腔中空薄壁结构型材,关键部位壁厚≤3.5mm,而且要求左右或上下配合,其尺寸与形位公差的指标要求较高,且各部位的内部组织和力学性能要求均匀合理,同时挤压比大,挤出长度一般在20~30m左右。因此,这种薄壁异形大尺寸空腔结构的挤压产品生产制造难度大,不仅需要配有自动化水平高的大吨位挤压机及其配套设备,而且还必须解决该类薄壁结构产品在热处理后的变形控制问题Il_J。

由于6000系铝合金属于可热处理强化的铝合金,因此通过固溶、淬火与时效的热处理工艺可有效提升产品强度。铝合金挤压型材经过在线淬火工艺处理,可为后续进一步的时效强化提供条件,但是,在型材淬火冷却期间常会因为其内部的温度场分布不均匀而形成热应力,从而引起挤压型材截面各部位不同程度的变形[3】。因此,对于铝合金挤压型材而言,选取合理的淬火工艺参数可很大程度上保证该产品的质量与精度。

通过模拟6005A铝合金大型挤压型材的淬火过程,采用热力耦合的方式,以水或空气为淬火介质,主要研究了水冷淬火、风冷淬火工艺的不同参数条件下对大型薄壁异形复杂截面铝合金型材的温度变化、热应力分布和变形规律等方面的影响,通过选取合理的工艺并优化相应的工艺参数,尽可能地使该异形截面型材的温度场分布一致均匀,从而获得较小的应力和较少的变形量,为该异形复杂截面铝合金挤压型材在线淬火工艺参数的优化选择提供参考,从而为该产品的实际挤压生产过程中的变形控制提供理论指导。

2挤压型材在线淬火有限元模型的建立及模拟方案

2.1 挤压型材模型的建立

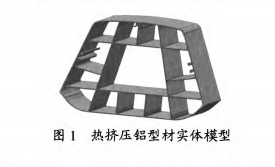

在三维几何造型中,实体模型作为有限元分析和工艺优化设计的基础,是最为理想的几何模型,且所建实体模型的精确程度将直接影响仿真计算结果的准确性。因此,基于NX.UG三维造型软件平台,以斧形截面空心热挤压铝型材为对象,利用建模功能建立了热挤压铝型材的实体模型,如图l所示。图l 热挤压铝型材实体模型模型建好后需要进行网格划分,为反映本文中薄壁构件的整体结构,同时为了降低整体模型的计算量,在施加对称边界条件的前提下,选择整体结构的二分莹之一模型进行分析计算,见图2;用结构化网格方法将模型划分为六面体网格,划分后的网格模型如图3所示;为精确计算,在型材厚度上划分2~3层单元,对关键区域进行网格细化,其它位置粗化网格,网格数量为53000个。

模型建好后需要进行网格划分,为反映本文中薄壁构件的整体结构,同时为了降低整体模型的计算量,在施加对称边界条件的前提下,选择整体结构的二分之一模型进行分析计算,见图2;用结构化网格方法将模型划分为六面体网格,划分后的网格模型如图3所示;为精确计算,在型材厚度上划分2~3层单元,对关键区域进行网格细化,其它位置粗化网格,网格数量为53000个。

2.2材料参数的选择

6005A铝合金属于中等强度铝合金,其热挤压成形性能、耐腐蚀性、焊接性能较为优良。目前己在高铁、汽车和地铁等交通领域中取得广泛应用,经过热处理强化后具有强度中等、冲击韧性好、缺口不敏感性高、淬火温度范围较宽、淬火敏感性低等特点【4】。因此,6005A铝合金因其具有强度适中、密度小、抗腐蚀性高、塑性变形能力好以及表面易处理等诸多优点,是大型挤压件结构的理想材料[5】。

本文中的材料选取6005A铝合金,仿真分析过程中涉及到的主要物性参数主要包括材料的密度、比热容和导热系数,6005A铝合金的密度为2690kg/m3,比热容为896J/(Kg·℃),导热系数为180W/(m·℃)。

2.3设置载荷和边界条件

实际的在线淬火工艺是在型材挤出后的温度条件下(固溶温度范围内)直接淬火,直至冷却到一定温度。因此在本研究中的模拟过程中忽略加热过程,将固溶温度500℃设定为模型的初始温度。

为简化分析,本文选择淬火介质为水或空气,而在建立淬火的有限元模型时假定水和空气为恒定温度,水介质和空气介质的冷却能力可通过其与型材表面的对流换热系数表征,而且对流换热系数随着温度的变化而变化【6q】。

由于挤压型材模型具有典型的轴对称的性质,不允许其作为刚体沿对称方向移动,同时结合实际生产的情况,选取挤压件的横截面进行约束(X向),将与传送轨道接触承接方向上进行约束(】,向),同时选择挤压型材的对称面进行约束(z向)。综上所述,在直角坐标系下,对挤压型材施加边界条件见图4。

3模拟实验方案的设计

在6005A铝合金异形复杂截面挤压型材的在线淬火工艺中,冷却水流量、风机风量、冷却方式等多种因素都会直接影响到挤出型材的淬火冷却效果。本文中的“斧”形截面挤压型材变形的主要原因是挤出产品截面不同部位的冷却速度不一致均匀造成。而在实际生产制造过程中,主要是通过调整不同部位的冷却水流量或风机风量,以尽可能地实现型材各部位的冷却速度一致均匀性。因此,本文主要研究“斧”形截面挤压型材在线淬火冷却过程中,不同冷却工艺条件对其温度场、应力场及变形的影响,为实际工程应用中挤压型材在线淬火工艺的选择提供参考。

由于水介质自身的流动特点,流速越快的部位,在单位时间内与挤压型材外表面产生接触的水量越大,因而热量交换也越大,该部位挤压型材相应的冷却速度也较快。原模拟实验中的设计方案中喷水冷却的冷却水单位面积流量分别为48L·m-2·s~、90L.m~·s1 和130L-m-2·s一,而风冷淬火的设计变量主要考虑风机的送风量,具体变量设计为65m3/ll。该方案大致涵盖了由缓冷到快冷的不同冷却速率。

4计算结果和分析

4.1 水冷淬火过程中的温度场

图5是采用90L.m~·s。1的水流量密度在一定的水流压力的水冷淬火工艺参数下的整个冷却过程中的型材整体温度分布情况。由图中可知,采用喷水淬火工艺的型材冷却速度相对较快,冷却至20rnin时型材整体处于346~375℃范围内,最高温度375℃的分布区域位于型材的左下角和右下角,型材中心底部位置的温度约为346℃;冷却30min时型材的温度已经处于 58~78℃范围内,温度明显降低;而到60min时型材基本冷却至室温。

从图中亦可以看出,在整个冷却过程中,型材不同区域的温度变化情况不同;型材产品厚度较小处温度降低较快,而厚度尺寸较大处的温度降低较慢,主要集中在产品的左下角和右下角附近,而型材中心位置部分冷却速度很快,尤其是底部位置由于与冷却水的接触面积较大导致其温度降低速度相对较快。

4.2风冷和水冷淬火的温度场对比

图6分别表示为采用风冷和水冷淬火两种工艺,型材在冷却至20min和40min时刻的型材温度场对比,从图中可以看出在冷却至20min时,采用风冷淬火工艺的型材整体温度值处于363~368℃范围内,而采用水冷淬火工艺的的型材温度值的范围处于346~ 375℃,二者的温度范围基本接近,说明型材在淬火初期阶段,不同淬火工艺的冷却程度较为接近;而当冷却至40min时,采用风冷淬火工艺的型材温度范围处于333~337℃之间,但采用水冷淬火工艺的型材的温度己达到58~79℃。以上规律说明采用风冷淬火工艺,在开始冷却时与水冷淬火工艺的冷却效率接近,但随着淬火过程的进行,水冷情况下的型材温度变化较为剧烈,而风冷的温度变化较为缓慢。

为进一步对比分析,按照图7所示的位置提取其整个过程中的温度变化曲线。通过对比A、B、C三处位置可以发现,不管是采用风冷淬火工艺还是水冷淬火工艺,由于型材整体的尺寸较大,但厚度较薄,所以型材在外层薄壁部位不同位置的温度变化情况基本趋于一致;而风冷淬火工艺和水冷淬火两种工艺下的型材温度变化情况则存在明显的差异,在冷却至温度 370℃左右之前,风冷和水冷的冷却效率接近,但是随着时间延长,水冷的冷却速率逐渐增快,而风冷的冷却速率在整个过程都比较均匀。

4.3风冷淬火的应力场和变形场

图8是采用风冷的淬火工艺参数下的整个冷却过程中的型材整体的残余应力分布情况。从图中可以看出,型材在冷却到20111in时,由于温度已降至370℃ 10 左右,后续的温度变化较小,此时型材存在应力为 O.3MPa;当冷却至40111in时,残余应力进一步增大,但增长幅度有限,峰值应力值为O.75MPa。

由此可见,在整个风冷淬火过程中,型材的应力值始终保持一种较为缓慢的增加状态,且随着时间的延长,直至最终冷却至室温,型材的残余应力最大为 5MPa;与水冷淬火工艺相同的是,风冷淬火过程也存在由于底部约束的影响导致与传送轨道接触的位置存在明显应力集中的现象。

图9表示的是采用风冷淬火工艺条件下的型材整体变形分布情况。从图中可以看出,在淬火冷却至 r] --·~一 20min时,型材的上部呈现一定的收缩变形,最大变形位于最上部,并向下塌陷约1.4nun,而底部的变形量变化并不明显;当淬火冷却至40min时,由于此时温度降低的速率减小,并没有明显的变形量增大现象,但变形量增加的趋势依然不变,即从下自上变形量逐渐增大;直至最终冷却至室温,上部位置向下塌陷最。大约3mm。

为了进一步研究型材的变形情况,将其淬火前后 模型进行叠加,并将变形量放大至2倍,如图10所示。可以看出,其变形的整个趋势体现为型材的变形主要是表面向内收缩,外端翘曲,内部支撑筋扭曲变形。

4.4风冷和水冷过程的应力场和变形的对比

为获得风冷淬火工艺过程和水冷淬火工艺过程的峰值应力和峰值变形量的演变过程,分别提取了底部和顶部约束位置的应力和变形量在整个冷却过程随时间变化的情况并进行分析。结合上述内容可知,在与传送轨道接触的位置,其应力是整个型材中最集中的位置;由图11中选取位置的等效应力对比结果可以看出,当采用水冷淬火工艺时,型材的等效应力随着温度的降低而急剧增大,在冷却至20min时峰值应力达到最大,接近6MPa,此后应力增加程度不明显。而采用风冷淬火工艺,型材的应力是随着时间处于缓慢增加的状态,当冷却至2h时,其应力才逐渐趋于稳定接近2MPa左右;由此可见采用风冷淬火工艺,其等效应力并不会突发性的增大,而是缓慢增大,且型材内部最终产生的应力值也要小于水冷淬火工艺。

相关知识推荐:论文大修时间来不及怎么办

为进一步对比分析风冷和水冷在变形量影响规律的差异,本文分别提取了水冷淬火(90L.m~·s。1×10l(Pa) 和风冷淬火两种在线淬火工艺制度的变形量的结果,提取位置见图12a。从变形量分布情况对比来看,在采用水冷和风冷两种不同淬火工艺下,型材的变形趋势基本一致,即从底部开始沿着外围到顶部的变形量逐渐增大;但是两种淬火工艺造成型材的变形量明显不同,其中水冷淬火使型材产生的变形量大于风冷淬火工艺,风冷造成的顶部下塌约2mm,而水冷造成的型 12 材顶部下塌约6111]m。

从图1l、图12可以发现,型材顶部塌陷处是型材产生变形最为明显的位置。通过对比风冷和水冷淬火工艺条件下该处位置变形量随时间的变化规律可知,在型材冷却至40min时,水冷淬火工艺条件下的变形量急剧增大,由0增大至9mm,此后变形量的变化不再明显;而采用风冷淬火工艺,型材的变形量是缓慢增大的,整个过程中其变形量逐渐由0增大至4mm,此后变形量的变化亦不再明显。

由此可以看出,由于采用风冷淬火工艺能够使型材的温度缓慢均匀降低,这种情况下的热应力和热应变使得其整体的变形量较小,而采用水冷淬火工艺的型材温度急剧变化使得其变形量要明显大于风冷淬火工艺。因此,对比可以发现,针对大尺寸薄壁多腔结构的舱体构件,采用风冷淬火工艺,变形较为缓慢,且变形程度相对较小,有利于控制挤压型材后处理过程中的变形。

5结束语

基于Abaqus有限元软件与cAE建模平台,本文建立了以6005A铝合金“斧”形截面型材为实体模型基础的在线淬火过程的有限元模型,分析了不同在线淬火工艺条件下的挤压型材温度场、残余应力场和变形量等场量分布的变化规律。研究结果表明:

a.在线淬火冷却工艺中不同冷却速率和冷却方式对大尺寸异形截面薄壁铝合金挤压型材淬火过程中温度场分布的均匀性、残余应力值以及变形量的大小有着极大的影响,型材整体变形的趋势主要体现为表面收缩、外端翘曲、内部支撑筋扭曲变形;

b.与水冷淬火工艺对比,采用风冷淬火工艺时该挤压型材截面对应不同部位的冷却效果较为符合要求,风冷淬火冷却过程相应的温度场和等效应力分布更加均匀,最大峰值应力和残余应力值均较小,型材的变形程度也较小;

c.通过有限元分析手段,有助于异形截面挤压铝型材在线淬火工艺的选择与工艺参数的优化,能够为实际的生产过程提供一定的理论指导。——论文作者:周小京 郭晓琳东栋王胜龙尤逢海王志敏

参考文献

l 刘静安大型工业铝合金型材的挤压生产工艺与关键技术(续)[J].铝加工,2001,24(3):1~6

2刘静安,赵云路.铝材挤压生产关键技术[M】.重庆:重庆大学出版社, 1997.230~242

3何艳兵,杨海波,李烈军,等.方管铝型材喷水冷却温度场模拟及影响因素分析【J]北京科技大学学报,20lO,32(3):370~374

4王彦俊,孙巍,李鹏伟,等.6005A铝合金挤压型材热处理工艺研究[J]轻合金加工技术,2012(7):43~46

5 李彩文.6xxx铝合金在线淬火换热系数及数值模拟研究[D].湖南:中南大学,2011

6李落星,胡理中,刘志文,等.铝合金挤压型材淬火模拟研究及工艺参数的改进【J】.湖南大学学报(自然科学版),2013,40(2):71~76

7 齐冲.铝合金圆筒结构淬火残余应力形成及分布规律研究[D】.黑龙江:哈尔滨工业大学,2015

8张铁桥基于ABAQuS的7050铝合金试件淬火温度场及热应力场模拟研究【D].云南:昆明理工大学,2叭3

9 Ristofrersen M.Studies of shape variations during cooling of flat ext兀lded sections【D]Oslo,NonVay:uniVersity ofOslo,2004

转载请注明来自:http://www.lunwencheng.com/lunwen/dzi/22014.html